制造业是数字化转型的主战场,更是上海构筑未来发展战略优势的重要支撑。市第十二次党代会明确提出,要推动制造业与服务业融合发展,产业数字化与数字产业化协同发展、工业互联网与消费互联网贯通发展。为贯彻落实市第十二次党代会精神,加快构建现代化经济体系,积极应对新冠疫情带来的新挑战、新机遇,配合《上海市制造业数字化转型实施方案》发布,特推出“工赋引擎”专栏,精选展示《工赋引擎:上海市工业互联网创新发展实践案例集》中制造业数字化转型优秀案例,积极发挥标杆示范的引领带动作用,全力促进我市制造业数字化转型革新与重塑发展。

纺织是劳动密集型行业,智能机器在很大程度上可以克服人工作业上的缺陷,并且相对运用时间缩短,提高时效,快速投入市场,提高产能。在制造过程的各个环节几乎都可以广泛应用人工智能技术。近年来,东南亚国家由于劳动力成本等方面的优势开始逐步承接其他国家部分低端制造产能,纺织品制造和出口贸易快速增长,纺织制造中心有向东南亚国家转移的趋势。国内纺织产业发展目前已经比较成熟,经济水平的提高、适龄劳动人口比重的下降使得纺织行业近年来招工困难,劳动力成本不断上涨。

随着市场竞争的日趋激烈,客户个性化要求越来越高,客户流失现象更加严重。再加上纺织行业信息越来越透明化,重大的转型正在发生,“一如既往的业务”响应可能无法使企业取得成功。同时,环境、安全及职业卫生管理法律法规对化工行业的管理趋紧,越来越重视环境保护及人员安全,落后的制造工艺、对环境及人员不友好的设备将被逐步强行淘汰,企业将不得不主动升级以适应这种变化。毫无疑问,智能化、信息化是传统制造业的发展趋势。

上海嘉麟杰纺织科技有限公司(以下简称“嘉麟杰”)是一家集研发设计、生产制造、营销服务于一体的产业链集成、综合创新型、国际化纺织服装公司。嘉麟杰在织造车间实施网络化改造和传统织机智能化改装,降低成本、快速响应、提高效率,提升综合竞争力。

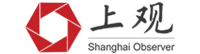

智能生产管控体系

嘉麟杰erp系统是集成了面料订单生产和成衣订单生产的一体化管理系统。该系统实现了从产品设计打样、销售接单、计划、采购、生产、内部物流、品质管控到产品出运等生产经营活动的全生命周期的业务流程过程中数据的采集、分析和流程的管控。2020年度,公司在现有erp系统的基础上,针对织造、染色和后整工艺流程进行了面料生产aps高级排产项目开发与实施,该系统的建立和升级将实现产能计划的智能计算和排程,联动现有生产水平及生产进度实现动态计划调度。同时,该系统与现有mes系统和tiip订单系统均有数据互通。

智能客户服务体系

嘉麟杰建立了面向客户的智能服务体系,打通产业链上下游的供应体系,实现数据共享,提高供应链的响应速度,从而给客户带来价值,实现双方合作共赢。目前,公司已和各大客户实现数据互通,并且根据每个客户的不同特色进行了深度信息化合作。通过电子数据交换接口,自动接收客户订单,通知订单出运计划。将订单执行进度、当前成品库存量、成品批次跟踪信息及时向客户反馈。同时,通过实时接收客户的质量指标反馈,在供应链中实现工厂、品牌商和质检方的良性互动与柔性协调,为客户提供从设计到店铺更完善的服务。

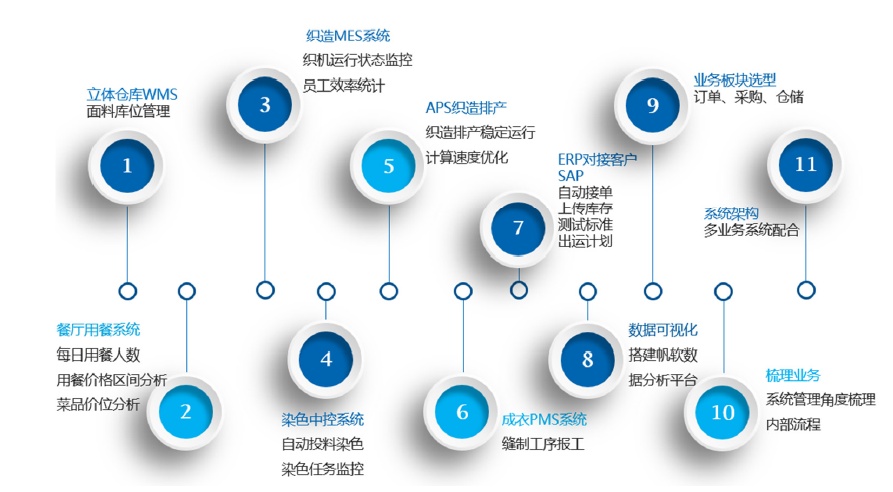

智能物流仓储系统

嘉麟杰的自动化立体仓库是国内首个纺织品面料自动化立体物流仓库,用自动化存储设备同计算机管理系统的协作来实现立体仓库的高层合理化、存取自动化及操作简便化。公司利用整套库存系统为客户提供配送服务,提高了物流效率,成功扩展了价值链,优化了库存管理。

嘉麟杰构建了智能化物流跟踪系统。在从原材料(纱线)到最终成品(服装)的全流程生产过程中,对厂内的70多个实体或逻辑仓库、170多条进出库路线进行实时监控,通过在多个维度跟踪和分析物流情况,实现工厂库存和车间物流的透明化目标。

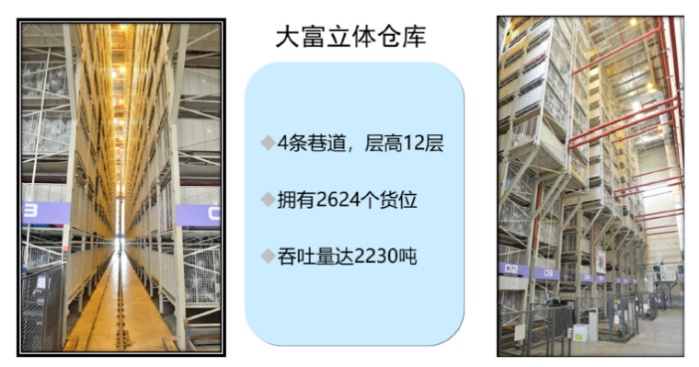

产品质量追溯系统

产品质量追溯系统通过集成上游纺纱企业、厂内三大工段(织造、染色、成衣)和出厂成品质检等多个环节的质量管理体系,以织造上机的纱线批次、染色进缸的缸号批次、成衣裁剪的成品批次为依据,对原料参数、设备参数、操作人员、操作工艺等数据进行全面追溯,实现了从纱线进仓到最终成品放行出运的生产全流程质量追溯功能。

四大信息化集成体系包含新型智能化和信息化装备的使用,以及工业互联网、大数据分析等新一代信息技术的应用,通过价值链和互联互通完成的横向集成,贯穿整体价值链的数字化集成和企业内部的纵向集成,对纺织行业两化深度融合发展起到引领示范作用;集成企业资源生产计划系统、订单管理系统、计划调度系统、制造执行系统及运营管理系统,涵盖产品设计打样、销售接单、计划、采购、生产、内部物流、品质管控和产品出运等生产经营活动全生命周期的业务流程,实现产品数据、生产状态、计划排程、产品质量等过程和信息的协同管理;构建具有可视化生产和精细化管控的纺织服装生产系统,利用物联技术实现生产物料、设备和生产人员的连接和监控,实现用料成本、人员成本和能源成本等成本的全方位、全流程管控。

项目投入使用后生产响应效率提高40%以上,生产环节网络化覆盖率95%以上;生产效率和产品质量明显提升,订单交期由原来的49天减少至42天,订单准时率由70%左右提升至超过90%。织造车间产量同比增长9.1%,染整车间产量同比增长6.1%,用工同比减少2%,成衣车间产量同比增长18%,效率同比增长3.6%。近三年来,公司人员减少8%以上,产量提升24.5%,能源利用率提升13%,产品研制周期平均从15天缩短到12天,企业的经济效益得到了明显提升。

嘉麟杰一直在进行纺织服装行业的智能化建设和探索,以期实现自动化、数字化、可视化、系统化、标准化的企业管理。嘉麟杰通过信息化建设和推广,大幅提升纺织行业协同创新、精准制造、精细管理的水平,优化供应链,推动行业向高端化、智能化、绿色化、服务化转型。

专家推荐语

本案例是工业互联网在纺织服装行业创新应用的典型案例。嘉麟杰基于工业互联网的智能感知、工业物联、设备互联互通、数据采集、大数据分析,集成各类制造、计划排程、财务等管理系统,通过各种工艺单元间的设备互联、信息互通,实现透明化生产全流程管控,智能化生产、分析和决策;通过自动化物流仓储业务流程再造,协同上下游企业建立个性化定制快速响应机制。对传统的制造业而言,有很好的借鉴和示范作用。

素材来源:《工赋引擎:上海市工业互联网创新发展实践案例集》第一篇场景应用篇案例14《打造纺织服装企业数字化生产与管控示范工厂》

上观号作者:上海经信委